Le projet a commencé avec une demande simple.

« J’ai la pièce originale mais elle fuit beaucoup et la pièce de rechange n’existe plus. Est-ce possible de la refaire ? »

Le contexte

Le client a une Cagiva 125 supercity, une moto des années 90, qui avait une pipe d’admission d’air très particulière.

C’est une pipe d’admission avec une entrée orientée en biais pour gagner de la place. Il n’est pas possible d’utiliser une pipe pour d’autres modèle et la Supercity n’ayant été produite que peu de temps, les pièces détachées sont rares voir carrement introuvable.

La solution était d’essayer de boucher les trous avec du mastic. Mais ce n’est pas une solution long terme.

La moto était donc vouée à subir des pertes de puissance, dû à un réglage de carburateur impossible pour cause de fuites.

Le cahier des charges

Ici l’objectif est d’avoir une pièce fonctionnelle puisque la pièce originale n’est plus disponible. Pour ce faire, il faut qu’elle réponde à plusieurs critères:

- La pièce doit se monter en lieu et place de la pièce originale.

- Elle ne doit pas fuir.

- Elle doit résister à la chaleur relative de la baie moteur.

- Si possible, elle ne doit pas causer de re réglage du carburateur.

La fabrication

Sur ce genre de projet, il ne s’agit pas seulement de recopier l’originale. Il faut l’adapter à l’impression 3D. Voici les étapes :

Choix des materiaux

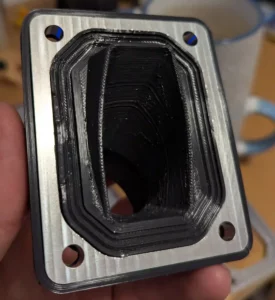

La pièce originale est en deux partie avec une en métal et un surmoulage en caoutchouc.

Dans notre reproduction, il est impératif d’avoir une partie flexible afin de servir de joint. Tant du côté moteur que du côté conduit d’air.

Pour l’étanchéité il nous faut une pièce rigide afin de bien faire appuis sur la face du bloc moteur.

Il est donc évident qu’il nous faudra aussi un produit final en deux parties.

Le surmoulage n’est pas évident en impression 3D, néanmoins il est tout de même possible d’encastrer la pièce en métal dans la pièce en plastique grâce aux formes complexe que nous pouvons produire.

Le modèle aura donc une partie flexible, ici en TPU. C’est un matériaux très résistant, flexible et qui résiste à la température jusqu’à 70°c. Cela sera parfait pour une admission d’air.

L’autre partie pourrait peut-être fait en plastique mais pour garantir la tenue dans le temps. Il est plus sûr d’utiliser de l’alu. Cela ne se déformera pas.

La prise de cote

Sur une pièce comme celle-ci, l’idéal est d’utiliser un scanner 3D. Cependant nous n’y avions pas accès.

Il a donc fallu prendre les dimensions à l’aide d’un pied à coulisse et s’aider de photo pour les formes non mesurable.

La modélisation

Avec les cotes et les photos prises précédemment, la modélisation sur Solidworks a pu commencer.

Celle ci a été relativement rapide car l’idée ici était de faire un premier jet afin de valider les formes et dimensions.

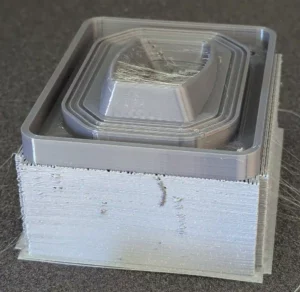

L’impression du premier prototype

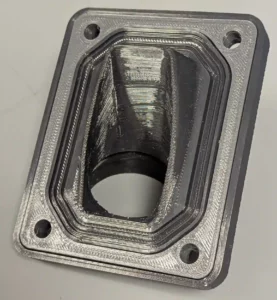

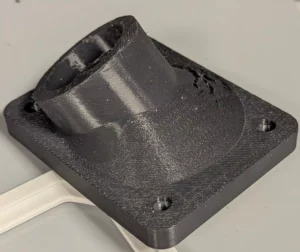

Une fois la modélisation terminée une première pièce est imprimée. Les formes n’étaient pas tout à fait conformes mais cela a permis de séparer ce qui allait de ce qui n’allait pas.

Re modélisation et impression

Avec les informations du premier prototype, le modèle à pu être modifier. Un deuxième prototype est ensuite imprimé pour valider les changements.

Ici il est possible de faire des impressions partielles. Cela permet de valider une forme sans pour autant gaspiller du temps et de la matière en imprimant toute la pièce si ce n’est pas nécessaire.

Prototype final

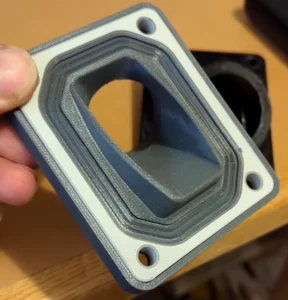

Une fois toutes les formes validées, la partie flexible du modèle final est imprimée avec la qualité et le matériau final.

La partie rigide en aluminium sur la version final est-elle produite en PLA pour permettre de faire un montage à blanc. Cela évite d’usiner une pièce pour rien, ça économise de l’argent et du temps.

L’ensemble est ensuite monté sur la moto.

Validation et montage final

Le montage à blanc est conforme, nous pouvons donc faire usiner la semelle en alu et assembler le tout.

Conclusion

Une moto qui était condamnée ne plus fonctionner correctement a pu être sauvée par une pièce alliant impression 3D et usinage ! Le tout aura pris un mois.